Nye 3D-printede betondæk kan gøre byggeriet grønnere

Forskere fra Det Tekniske Fakultet på SDU har udviklet et 3D-printet betondæk, som kræver væsentlig færre materialer end traditionelle dæk, og som derved også udleder mindre CO2.

Bærende betondæk udgør omkring 40-45% af det samlede betonforbrug i mellemstore bygninger. Og eftersom hele 8% af alle verdens udledninger af CO2 kommer fra betonproduktionen, er der god grund til at kigge nærmere på de horisontale flader, vi går rundt på, og finde ud af, om de kan laves smartere.

Og det kan de, mener Roberto Naboni. Han er lektor på Institut for Teknologi og Innovation på SDU og leder af forskningscentret SDU CREATE.

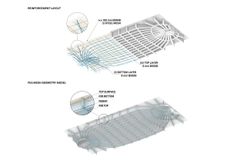

Sammen med ph.d.-studerende Luca Breseghello og flere andre kollegaer i SDU CREATE har Roberto Naboni i forskningsprojektet 3DLightSlab udviklet et nyt 3D-printet ribbet betondæk. Studiet er publiceret i Journal of Building Engineering.

Fordelen ved at 3D-printe konstruktionen er, at man kan lade computeren udregne den mest optimale struktur for dækket, gøre det væsentligt slankere og mere tilpasset den specifikke bygning og den styrke, der er påkrævet netop her. På den måde sparer man på materialerne og derved også på ressourcer og på udledningen af drivhusgasser.

- I det her projekt har vi udforsket fleksibiliteten ved 3D-betonprintning for at reducere CO2-emissionerne. Vi har introduceret en beregningsmetode, der gør det muligt at designe betondæk automatiseret og på en måde, så de er optimeret de specifikke belastninger og geometrier i en bygning, forklarer Roberto Naboni.

Præcis hvor meget beton og CO2, man kan spare, sammenlignet med traditionelle betondæk varierer fra case til case, og det er stadigvæk for tidligt at komme med præcise tal, lyder det.

- Indtil nu har vores ambition været at demonstrere, at det er praktisk muligt at benytte teknologien. De primære fordele ligger i den potentielle reduktion af indlejret kulstof og affald og det minimerede behov for arbejdskraft. Derudover får man også maksimal designfleksibilitet, hvilket traditionelt har været meget dyrt, men som med vores teknologi nu bliver mere tilgængelig.

Inspireret af naturen

Det 3D-printede betondæk i 3DLightSlab er på flere måder et nybrud.

- Hidtil har der ikke været nogen etableret viden om, hvordan man 3D-printer bærende horisontale strukturer af denne art. Vores tilgang involverer indlejring af stålforstærkninger i 3D-printede filamenter, hvilket heller ikke tidligere har været gjort i denne skala, siger Roberto Naboni.

En af inspirationskilderne for forskergruppen har været, hvordan naturen skaber strukturer, forklarer forskeren.

Hvis man tænker på menneskekroppen, på et træ eller på et edderkoppespind er dets struktur også udformet, så det er så let som overhovedet muligt, men stadigvæk afstemt de belastninger, det skal kunne klare.

- I vores design har vi taget udgangspunkt i hovedspændingerne, altså de strømme af træk og kompression, som løber igennem konstruktionen. I naturen finder man også lette og samtidig stærke strukturer, som er konstrueret efter hovedspændinger, f.eks. menneskeknogler, siger Roberto Naboni.

Snart klar til byggepladsen

Men hvor naturen har haft millioner af år til gennem evolution at finpudse sine konstruktioner, har forskerne på SDU været nødt til at bruge computermodeller og simuleringer til at finde ud af, hvordan printeren skulle sprøjte beton ud.

- En af udfordringer har været, hvordan man forudser betondækkenes strukturelle adfærd. Det krævede en detaljeret modellering af printsekvensen, materialefordelingen og fremstillingsprocessen og en kombineret brug af det, der hedder finite element-simulationer, siger Roberto Naboni

I 3DLightSlab-projektet har Roberto Naboni og hans kollegaer løbende styrketestet dækkene i samarbejde med SDU Structures, og de lever op til de standarder, man har inden for byggeriet. Han forventer derfor, at løsningen snart kan komme ud på virkelighedens byggepladser.

- Vi regner med, at teknologien kan være klar til markedet inden for 24 måneder. Vores resultater viser at, selv om det er en ny teknologi, så har det potentialet til at være økonomisk bæredygtigt. De næste skridt bliver at gøre teknologien klar til industrialisering og finde nogle partnere i designere og entreprenører, som har lyst til at innovere. Vi har allerede kontakt med nogle væsentlige aktører i både Danmark og Europa.

Kontakter

Roberto Naboni, lektor, SDU

ron@iti.sdu.dk

+45 93507509

Luca Breseghello, tidl. ph.d.-studerende, SDU

breseluca@gmail.com

Sebastian Wittrock, journalist, SDU

sewitt@tek.sdu.dk

+45 20135212

Billeder

Links

Følg pressemeddelelser fra Syddansk Universitet

Skriv dig op her, og modtag pressemeddelelser på e-mail. Indtast din e-mail, klik på abonner, og følg instruktionerne i den udsendte e-mail.

Flere pressemeddelelser fra Syddansk Universitet

Benjamin S. B. Rasmussen udnævnt til professor i radiologi og medicinsk teknologi ved SDU15.12.2025 14:03:46 CET | Pressemeddelelse

Professoratet skal styrke forskningen i medicinsk teknologi og bidrage til udvikling, kvalitet og ny viden på området.

194.000 har fortalt om bevægelsesvaner11.12.2025 10:32:04 CET | Pressemeddelelse

Danmark i Bevægelse har nu et unikt datamateriale, som kan bruges til at skabe bedre rammer for et aktivt liv for børn og voksne.

ERC-millioner til professor Rafsanjani: Slangerobot skal lytte sig frem i ukendt terræn9.12.2025 12:10:30 CET | Pressemeddelelse

Professor Ahmad Rafsanjani har netop modtaget en prestigefuld ERC-bevilling på 15 millioner kroner. Hans projekt vil lære bløde robotter at navigere ved hjælp af lyd, friktion og origami-teknik – en evne, der kan åbne døre til både sammenstyrtede bygninger og fjerne planeter.

Ny forskning: Vandmænd kan bruges til at lave mayonnaise og smør8.12.2025 10:49:57 CET | Pressemeddelelse

Forskere på Syddansk Universitet (SDU) har fundet ud af, at vandmænd kan bruges som fødevarestabilisator. I fremtiden kan de slimede væsener måske bidrage til en mere bæredygtig fødevareproduktion.

Maj Hansen udnævnt til professor i traumepsykologi ved SDU7.12.2025 19:29:32 CET | Pressemeddelelse

Professoratet skal styrke forskningen i, hvordan mennesker påvirkes af traumatiske oplevelser – og hvordan man bedst hjælper dem videre.

I vores nyhedsrum kan du læse alle vores pressemeddelelser, tilgå materiale i form af billeder og dokumenter samt finde vores kontaktoplysninger.

Besøg vores nyhedsrum